如果压缩空气供气系统的设计选型不合适,可能会引发无谓的能源消耗、生产效率降低以及压缩空气性能下降。评估供气系统的优质与否,我们需要从以下三个主要方面来考虑:

- 保持从空压机出口到最终使用点的压力损失尽可能小;

- 尽量减少供气系统中的漏气点;

- 如果系统未配备干燥机,那么供气系统是否具有高效的冷凝水分离能力;

请注意,这些基本原则适用于供气系统的所有部分,包括主管道的设计和为未来扩张预留的管道设计。如果供气系统中有多台空压机在选择储气罐的时候应该按照最大产气量的空压机产气量进行选型。

这三个基本原则同样适用于供气系统的主管道设计,以及为未来产能扩张预留的管道设计。考虑到未来的需求,初期设计时就选用较大尺寸的管道,虽然看起来初始投资可能较高,但相比于因管道过小而在未来扩产时需要全部重建供气管道系统的成本,选择较大尺寸的管道的成本反而更低。供气管网的布局、设计和尺寸选择对空气系统的效率、可靠性和压缩空气的整体能耗具有重要影响。

例如,有时候我们可能需要提高空压机的供气压力,以弥补由于管道压损较大造成的终端压力不足。从压缩空气系统的能耗角度来看,这是一种不经济的设计。此外,当用气需求减少时,管道系统的压损也会相应减少,导致终端用气点的压力持续上升,甚至可能达到用气压力的限制值。

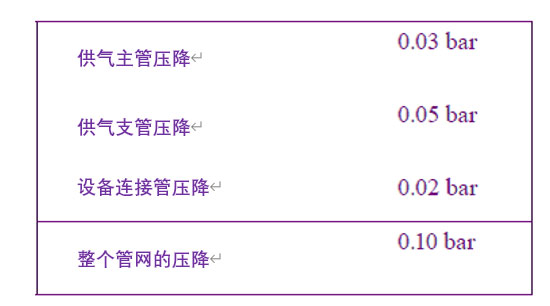

通常,压缩空气管网的设计要求,从空压机出口到最远端的用气点之间的压损不应超过0.1 bar。这0.1 bar的压损包括了管网间连接管路、管接头和其他管路连接件产生的压损。

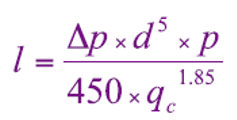

下面这个公式可以用于计算供气管网系统在指定允许压损时管路最长尺寸:

l = 管网系统总体管路长度 (m); ∆p = 管网系统指定允许的压损 (bar); p = 进气压力(绝压 (bar(a)); qc = 空压机自由排气流量 (l/s); d = 管网管道直径 (mm)

供气管网最佳的设计方式是环形闭路设计,这种设计围绕终端用气点设置,并通过支管从环形主管道向各个用气点供气。这种设计不仅实现了单一供气的目的,同时也减少了间歇性用气造成的问题,因为气源可以从两个方向同时供应到用气点。除非存在最大用气点距离空压机非常远的情况,否则所有的供气系统都应采用这种设计。在该情况下,应使用独立的供气管道向最远的最大用气点供气。

储气罐选型:一般情况下,供气系统都会配置一个或多个储气罐。储气罐的大小需要与空压机的产气量、控制方式以及终端用气需求相匹配。储气罐的作用多样,如起到缓冲罐的作用,平衡来自压缩机的气流脉动,冷却压缩空气,以及移除压缩空气中的冷凝水等。因此,储气罐必须配备冷凝水排放装置。计算和选择储气罐大小的公式如下,但这个公式仅适用于带有加载/卸载控制功能的空压机系统:

V = 储气罐容积 (l); qC = 压缩机 FAD (l/s); p1 = 压缩机进气压力 (bar(a)); T1 = 压缩机最大进气温度 (K); T0 = 储气罐中压缩空气温度 (K); (pU -pL) = 加载与卸载之间的设定压力差; fmax = 最大负载频率 (1循环/30秒应用于阿特拉斯·科普柯压缩机)

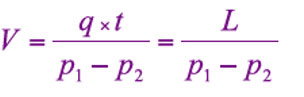

对于配备有可变速度控制(VSD)的压缩机,其所需的储气罐容量可以大幅度减少。在运用前述公式时,qc应该考虑为最低速度下的自由空气输送量(FAD)。有一种特殊的应用场景,即在极短的时间内需求大量压缩空气,但每次使用的间隔时间很长。在这种情况下,可以选用一个相对较小的压缩机,但其排气压力较高,并配备一个储气罐,这种配置组合非常适合此类特殊的应用需求。以下公式可以用于这种场景的储气罐选型计算:

V = 储气罐容积 (l); q = 泄空阶段空气流速 (l/s); t = 泄空阶段时间 (s); p1 = 网络中额定工作压力 (bar); p2 = 消费者运行中的最小压力 (bar); L = 充盈期空气需求(1/工作周期)

当前的公式没有考虑到一种特殊情况,即压缩机在排空阶段也能够提供压缩空气的应用。其中,最典型的例子就是大型船舶启动时所使用的压缩空气。在这种应用中,储气罐扮演着重要角色,其充气压力通常为30 bar。

在设计和确定压缩空气网络时,首先需要制定管网和用气系统的设备列表,明确所有用气设备,并绘制布局图,标明各用气点的位置。用气点可以按照一定的逻辑进行分类和编组,由同一供气支管供气。每个供气支管都由一个供气主管路提供气体。一个完整的压缩空气管网包括四个主要部分:供气主管、供气支管、设备连接管和管道配件。

供气主管将压缩空气从压缩机房输送到用气区域。供气支管将主管内的空气引导到用气区域,设备连接管将支管与用气设备连接起来。通过这样的设计,压缩空气可以有效地传输到各个用气点,满足设备的需要。这种管网布局的设计考虑了管道的分配和连接,确保压缩空气能够高效、稳定地供应到每个用气设备,提高系统的运行效率和可靠性。

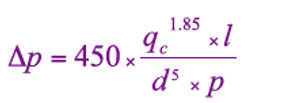

在压缩空气传输过程中,由于空气与管道壁面的摩擦,会产生一定的压力损失,因此空压机的出口压力和最终的使用压力并不完全相同。另外,管网中的阀门和弯头也会导致压缩空气的节流效应和流向改变,从而产生额外的压力损失。这些产生的压力损失将转化为热能,我们可以使用以下公式来计算其对应的直管压降:

Δp = 压降 (bar); qc = 空气流量, FAD (l/s);d = 管道内径 (mm);l = 管道长度 (m);p = 初始压力(绝压) bar(a)

在计算压缩空气网络的不同管路的压损时,下表的值可作为允许的压降的参考值:

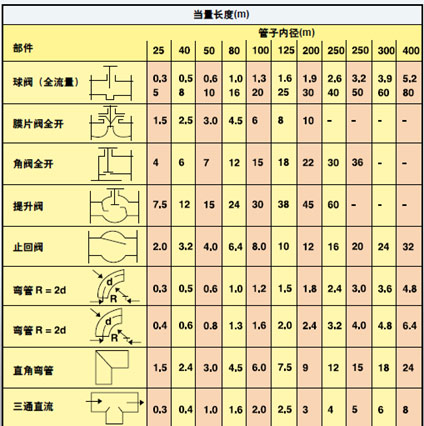

要确定供气管道网络中不同区域所需的管道长度(包括主供气管道、分支管道和连接管道),设计供气管网的比例图是一个很好的方法。此外,可以利用等效长度的概念来量化管网中的阀门、弯管、连接点等元素对压力损失的影响。下表提供了一种进行这种折算的方法。

不同管件产生的压力损失可以通过折算成等效直管长度(米)进行计算。

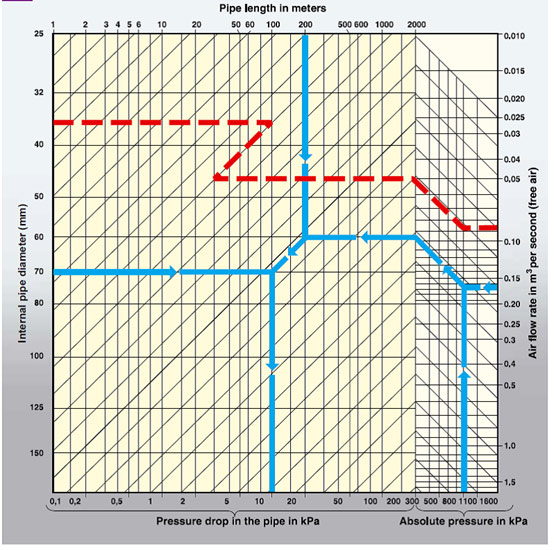

除了上述公式之外,还可以使用列线图来确定最适合的管径,以计算管网的总长度。列线图是一种工具,用于匹配流量、压力、允许压降和管道长度等必要数据。通过使用列线图,可以选择最接近要求并具有最大直径的标准管道进行安装。

在管网设计中,可以将各个配件和管道组件折算为等效直管长度,并将相应的管路损失折算为直管中的压力损失。将这些“额外”的管道长度加到初始直管长度中,然后根据管网允许的压力损失反算所需的管道尺寸。在大型管网中,供气主管、支管和连接管的管道应分别进行单独计算。这种方法可以确保考虑到各种配件和管道组件的影响,从而准确计算管网的总长度和压力损失,以满足设计要求。

采取策略性地将流量计安装在企业内部管网中关键和转折的节点上是非常重要的。作为一种生产工具,压缩空气是公司各个部门产品成本的一个组成部分。因此,所有部门都应努力减少消耗,以使全公司受益。

现代市场上的流量计提供了多种数据读取方式,不仅可以人工直接读取,也可以将测量数据传输到电脑或转换模块中。

一般来说,流量计会安装在靠近截止阀的位置。但在环形供气管网中进行流量测量时需要特别小心,因为流量计需要能够同时测量来自两个方向——即正向和反向的流量。

备注:文章参考知乎账号阿特拉斯·科普柯压缩机,原文链接:https://zhuanlan.zhihu.com/p/371985348