振动是表征各种空压机运行是否平稳的直接参数。往复空压机常常通过测量曲轴箱或气缸的振动来进行监测,离心空压机组则通过监测空压机和汽轮机的轴振动进行诊断与分析。各类型空压机在出厂前的机械试运转及在现场安装之后的正常运转阶段,都需要对机械的振动量进行监测。

描述振动的3个主要参量是振幅、频率和相位。振动测量有两种;一种是测量随时间变化的位移、速度和加速度直线振动值及其频率;另一种是测量随时间变化的角度、角速度和角加速度的扭转振动值及其频率。往复空压机往往测量曲轴箱的振动加速度,离心机则测量轴的振动速度。

常用的振动测量方法有机械测量、电测量和光学测量等。工程上一般用电涡流传感器来测量振动值。电涡流传感器属于电感式传感器的一种,其工作原理是将位移量转换成线圈白感的变化。

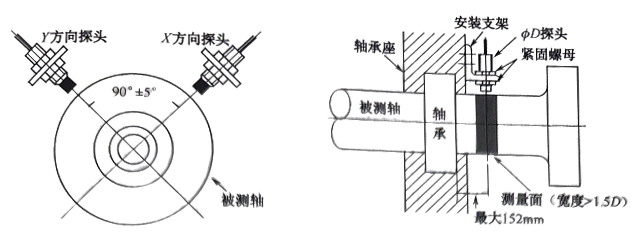

空压机轴或汽轮机轴的XY向分别安装有测振探头,在探头端部装有高度密封和发射高频信号的线圈。轴与探头端部的距离很小,一般为5mm或8mm,线圈通电后产生高频磁场,轴表面在高频磁场的作用下产生涡流电流。反过来涡流电流也会影响检测线圈的等效阻抗,而等效阻抗与线圈电感量有关,通过检测电感量的变化可以计算出探头与轴之间气隙的变化,从而得出振动速度。这些信号需要经过大量的转换计算才能变成标准的4~20mA直流信号,所以振动测量往往需要设置专门的监控器,国内习惯称之为二次表。

振动测量还可以使用压电式传感器,其原理是将传感器基座固定在被测振动体上,压电元件受到惯性质量块的惯性力作用而变形,在两导电极面上由于压电效应而产生电荷,此传感器的输出电量瞬时值与感受到的机械振动加速度成正比。此类传感器是利用某些晶体在承受压力(或拉力)时,其表面产生电荷的性质来进行工作的,这种现象称为压电效应。石英、酒石酸钾钠、碳酸钡及锆钛酸铅等材料具有压电效应。

机器在传递能量和完成工作的过程中,会产生激发机器或结构中个别零件振动的力。处于力传递途径中的某些零件,可以很容易地从外部接近。由此可以很方便地测量由激振力引起的振动。只要工作过程保持不变或仅在一定限度内变化,所测量的振动实际上是不变的。

对大多数机器来说,在正常工作条件下,振动频谱有一定特征形状。当机器中开始出现故障时,机器的某些动态过程发生改变,作用在零件上的力或零件本身的力学特性也发生变化,导致振动频谱改变。这就是利用振动信号测量分析和进行机器故障诊断的基础。