螺杆干式真空泵与双螺杆压缩机有相似的工作原理和机械结构。

螺杆真空泵是20世纪90年代初出现的一种理想的泵种,脱胎于螺杆式压缩机与螺杆液体输送泵。由于它具有抽速范围宽广、结构简单紧凑、泵腔内无摩擦元件、能耗低、无废液排放、运行成本低等一系列优点,因而在半导体、光伏、化工、制药、石化、空间模拟、低压风洞等领域得到广泛应用。

螺杆干式真空泵主要由如下部件组成螺杆转子,包括一对主动转子和从动转子,为螺杆真空泵的核心零部件,直接关系着螺杆真空泵的抽气性能;泵体与螺杆转子共同构成气体运输通道,在不同级齿间容积之间形成了级间密封;进气和排气端盖设计成特定形状的进气和排气通道,实现了气体有效地吸入和排出转子轴由轴承支承,并通过气动密封进行密封;主动转子轴,通过联轴器与电动机直联,主动转子和从动转子通过同步齿轮实现两转子等速反向旋转等。

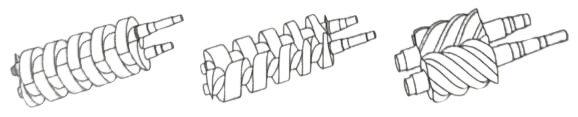

螺杆转子是螺杆干式真空泵的核心部件,在螺杆干泵发展过程中,出现了几种转子型线,如下图。早期的螺杆真空泵是等螺距螺杆为了降低能耗、降低泵腔内的温度,后期又开发了变螺距的螺杆。变螺距转子具有转子长度较小、功耗低、排出气体温度较低、容积效率高等优点。

左:单头等距螺杆;中:单头变距螺杆;右:对称圆弧型螺杆

这里变螺距转子的真实含义是指螺杆转子的排气容积小于其吸气容积,即需要使齿间容积从进气侧到排气侧不断减小。端面型线与螺旋线是螺杆转子的两大设计要素,故而转子内压缩的实现方式主要有两种:一是减小螺旋线的螺距以减小齿间容积的长度,即变螺距转子[图3-180(a)]:二是改变截面型线的参数,如改变齿顶圆与齿根圆半径(同时保证中心距不变)以减小齿间容积的高度,或者改变齿顶圆齿曲线的圆心角以挤压齿间容积的体积这样的转子称为变截面转子。变螺距转子的研究较变截面转子为先,更加成熟。

目前,变螺距转子普遍采用三段式结构,即吸气端和排气端设计为等螺距,吸气端螺距较大,而排气端螺距较小,两段之间为螺距逐渐减小的第三段。此外,也有一段式和二段式结构的变螺距转子,均可看作是由三段式结构简化而来的。国内大多数变螺距转子都以三段式结构为基础。

变截面转子的研究相对较晚,多数研究建立在变螺距转子的基础之上,于是现有的变截面转子往往也结合了变螺距的特征。

从螺杆泵的整体外观形态和两个螺杆转子的布局上,可以分为卧式泵和立式泵。两个转子轴竖直安放的为立式泵,适用于抽速小、体积小、结构紧凑的真空泵。两个转轴水平安放的为卧式泵。目前的螺杆泵产品多采用卧式布局。

立式泵最明显的优点是气体流动方向与重力方向一致,有利于气流携带的杂质成分的排出,主要是可以避免卧式泵中常常在泵壁底面发生沉积、黏附的现象。立式泵的缺点包括:泵体重心高,距离地面固定位置远,因此振动可能偏大;进、排气口位置高,对现场安装的适应性有影响。与卧式泵相比,立式泵的润滑油系统更为复杂,排气端轴和外伸轴的密封难度更大。

抽速小于 8L/s的泵通常为立式泵,抽速大于8L/s的泵通常为卧式泵。抽速小的泵选用等螺距转子,其成本低、价格便宜;抽速大的泵选用变螺距转子,泵的体积小、返泄漏少。从适用性方面来讲,多头对称圆弧型线适用面最广。由于该型线在一个导程内就能够完成吸气、压缩和排气的全过程,压缩比高,从而能有效地减小泵的体积和质量,尤其适于大抽速要求的泵。

通常螺杆真空泵的转子是无涂层的,但在用于抽除腐蚀性或危险性气体时,为了防止泵腔和螺杆被腐蚀,延长泵的使用寿命,根据不同的应用需要不同的特殊涂层,常见的有 PTFE(聚四氟乙烯)涂层、NIFA涂层(第一层Ni,15~20mm;第二层PFA,25~35μm)、NIFLON涂层。

螺杆真空泵是当前真空行业的热点,干式螺杆真空泵能提供清洁无油的真空环境,并且对腐蚀性气体、可凝性蒸汽、含粉尘颗粒气体有较强的适应性,因此备受电子半导体、制药、石化等行业的青睐,逐渐成为传统油封机械泵、液环泵的换代产品。