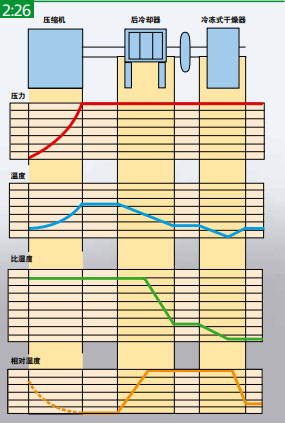

大气空气中不可避免地含有水蒸气,随着温度的变化,这些水分的含量也在变化。当我们对空气进行压缩时,水分的浓度也会提高。例如,在7bar的工作压力下,流量为200l/s的压缩机可以将20℃、相对湿度80%的空气中的水分量抽出,每小时达到10升。为了避免水分在压缩空气管道和连接设备中产生的问题,我们需要确保压缩空气的干燥。这个过程主要在后冷却器和干燥设备中完成。

200升/秒空气的压缩机会产生约10升/小时的冷凝水,此时压缩空气是20℃。由于采用了后冷却器和干燥设备,所以避免了由于管道与设备中有冷凝水而出现的问题。

露点和压力露点之间的关系

我们用”压力露点”(PDP)来衡量压缩空气中的水分含量。简单来说,这是一个描述在当前工作压力下水蒸气开始凝结的温度。低压力露点意味着压缩空气中的水分含量低。需要注意的是,在比较不同的干燥设备时,常压露点和压力露点是不能混淆的。例如,7bar压力下,+2℃的压力露点和-23℃的常压露点是等价的。

我们使用五种主要的技术来从压缩空气中去除水分,分别是冷却分离、过压缩、膜干燥、吸湿和吸附干燥。其中,后冷却器主要是通过冷却压缩空气,使得其中的水蒸气凝结成液态水,以防止其在管道系统中再次凝结。同时,还配备有水分离器用于自动排除收集到的水分。

冷冻干燥器则是通过将压缩空气冷却至凝结温度,从而分离出大部分的冷凝水。这一过程完成后,再将压缩空气加热至室温,防止管道系统外壳的再次冷凝。此外,通过压缩空气的入口和出口间的热交换,我们不仅可以降低压缩空气的进气温度,同时也可以减小制冷回路的负荷。

压缩、后冷却和冷干的典型参数变化

对压缩空气进行干燥处理的目的是为了保护和提升压缩空气系统的运行效率和稳定性,降低操作费用,同时也能保障其在各种工业应用中的性能。